automation-de.com

25

'20

Written on Modified on

TME News

Fünf Schritte, um ein Automatisierungssystem intakt zu halten

Hohe Produktivität und Durchsatz, die durch die Anwendung der automatisierten Prozesse erreicht werden, ist der Hauptvorteil für Hersteller, die einen Übergang von eher manuellen Ansätzen überlegen. Die durch die geplanten oder ungeplanten Wartungen verursachten Ausfallzeiten können jedoch diesen Effekt zunichtemachen, wenn die Prozesse zu lange im Stillstand bleiben. Jede Sekunde Stillstand kostet Geld und die Kosten addieren sich schnell. In diesem Artikel bewertet TME verschiedene Instandhaltungsstrategien und erläutert die Schritte, die die Ingenieure vornehmen können, um ihre Automatisierungslinien am Laufen zu erhalten.

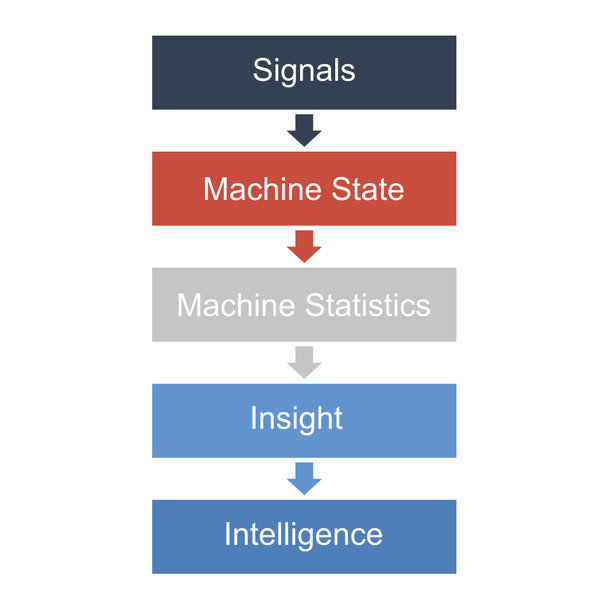

Es ist klar, dass die moderne Automatisierungstechnik die Fertigung verwandelt. Die Ansätze der Industrie 4.0 und das Industrial Internet of Things (IIoT) gewinnen an Dynamik und die Hersteller beginnen, die Vorteile aus der Verwendung der intelligenten Fertigungstechnologien zu genießen (Abbildung 1). IIoT und Industrie 4.0 basieren auf der Kommunikation von Maschine zu Maschine, der Cloud und einer Unmenge von elektrischen Automatik-Komponenten, Sensoren und Aktoren; alle führen zu einem effizienteren Prozess. Mit der zunehmenden Anzahl an Komponenten in der Anlage, gibt es mehr Produkte als je zuvor, die festgelegt, geprüft und gewartet werden sollen.

Die Ansätze der Industrie 4.0 bringen den Ingenieuren eine erhöhte Intelligenz, so dass sie intelligente, vorausschauende Instandhaltungssysteme entwickeln können, um die Ausfallzeiten zu minimieren.

Schritt 1. Die Instandhaltungsstrategien überdenken

Die richtige Instandhaltung der Automatisierungslinien ist ein Schlüsselfaktor zur Maximierung der Betriebszeiten und Kostensenkung. Es gibt üblicherweise drei Instandhaltungsstrategien, die in automatisierten Fertigungsanlagen eingesetzt werden:

Reaktiv

Die reaktive Instandhaltung ist ein ungeplanter Ansatz, in dem Maschinen und Baugruppen repariert werden, sobald sie ausfallen – und der Bediener hat keine Ahnung, wann es passieren kann. Dies ist ein beliebter Ansatz, weil er scheinbar der Billigste ist. Solange der Prozess reibungsfrei läuft, sind die Kosten minimal – aber die Dinge gehen manchmal schief! In einem großen Werk ist das Risiko relativ hoch, dass irgendwann irgendwelche Komponente gewartet werden muss. Und wenn es soweit ist, kann der Bruch katastrophale Folgen haben, von hohen Reparaturkosten ganz abgesehen.

Präventiv

Die präventive Instandhaltung, im Gegensatz zur Reaktiven, ist ein geplanter Ansatz. Er sieht eine regelmäßige Inspektion der Ausstattung vor, um den Brüchen vorzubeugen und die abgenutzten Teile zu erneuern, bevor eine teure Reparatur durchgeführt werden muss. Die Durchführung der planmäßigen und laufenden Wartungsarbeiten, die auf den durchschnittlichen Lebenszyklen der Komponenten basieren, reduziert auch die Notreparaturen und damit verbundene Arbeit. Weiterhin verlängert sie die Lebensdauer der kritischen Elemente und somit reduziert die Total Cost of Ownership und erhöht die Produktivität. Es wurde nachgewiesen, dass die präventiven Instandhaltungsstrategien zu einer besseren Rentabilität führen als die reaktive Instandhaltung.

Prädiktiv

Die prädiktive Instandhaltung ist ein anderer geplanter Ansatz, in dem die Anlagen nach der Technik zugreifen, um den Ausfallzeitpunkt vorherzusehen und die Wartung durchzuführen, bevor es zu einem Bruch kommt. Durch die Anwendung der prädiktiven Instandhaltung kann jeder Ingenieur bestens vorbereitet werden, um das Richtige im richtigen zeitlichen Abstand und mit den richtigen Teilen zu tun und dadurch die Ausfallzeiten zu reduzieren.

Die meisten prädiktiven Wartungsstrategien basieren auf Sensoren, Messungen und Software-Systemen in Maschinen, die die Leistung der automatisierten Linien überwachen und verfolgen. Dies gibt den Ingenieuren einen Einblick in die Performance der Maschinen, damit sie einen potenziellen Ausfall vorhersehen können, bevor er unerwartet kommt.

Entsprechend umgesetzte prädiktive Instandhaltungsabläufe haben mehrere Vorteile. Genauso wie präventive Strategien verlängern sie die Lebensdauer und Betriebszeit der Maschinen. Sie ermöglichen es auch den Ingenieuren, ihre Wartungsteams effizienter zu führen und dadurch die Kosten zu sparen.

Schritt 2. Reserve-Versorgungsquellen überdenken

Egal, ob die Instandhaltung geplant oder ungeplant ist – es ist wichtig, eine Notversorgung in Form von einer Unterbrechungsfreien Stromversorgung (UPS) zu haben. Ein unerwarteter Stromausfall, ein Spannungseinbruch oder –abfall kann zu einem Datenverlust auf der Festplatte führen oder die Komponenten beschädigen – die Änderungen und Verluste können letztendlich irreversibel sein. Die UPS-Einheiten, wie diese von Eaton, werden in der leistungssensiblen Automatisierung verwendet und überwachen die Komponenten, Workstations, Verwaltungszentren der technologischen Prozesse und die Verarbeitung der industriellen Daten. Sie erlauben es, die automatisierten Linien und Geräte sicher auszuschalten, während die wichtigsten Daten gegen einen plötzlichen Versorgungsausfall gesichert sind.

Schritt 3. Zuverlässige Ausstattung festlegen

Die Festlegung der zuverlässigen Ausstattung, die von Anfang an für ihren Zweck und Umgebung geeignet ist, ist entscheidend in Bezug auf die Maximierung der Betriebszeiten. Zum Beispiel wird der Einsatz von Industrie-PCs dank IIoT immer weiter verbreitet – sie können große Datenmengen verarbeiten und können unter schwierigen Bedingungen der Fertigungshallen arbeiten, wie Schmutz und Feuchtigkeit. Diese Rechner haben neueste, effiziente Flash-Speicher mit dem Betriebssystem nach Wahl des Kunden und andere nützliche

Anwendungen. Ein Industrie-PC von HARTING (Abbildung 2) mit einer Ethernet-Schnittstelle und 32 GB Flash-Speicher ist eine ideale Lösung. Die Schutzklasse IP67 garantiert einen hervorragenden Schutz vor Schmutz und Feuchtigkeit.

Schritt 4. Die richtigen Tools für den Job

Die für den Job richtigen Werkzeuge sind auch sehr wichtig bei der Minimierung der Ausfallzeiten. Egal mit welchem Wartungsablauf, müssen die Ingenieure über die für die Arbeit geeignete Ausstattung verfügen, damit sie die Wartungsarbeiten schnell und effizient durchführen können. Es gibt eine Menge von Tools und Messgeräten, die für konkrete Arbeiten geeignet sind. Anstatt eines einfachen Schraubendrehers kann zum Beispiel ein Akkuschrauber verwendet werden, um die Wartungsarbeiten schneller zum Schluss zu bringen und dadurch die kostbare Zeit zu sparen. Es ist wichtig, sicherzustellen, dass der Wartungssatz alle wichtigen Werkzeuge enthält sowie Spezialpositionen, die für spezifische Reparaturarbeiten notwendig sind.

Statte den Wartungs-Werkzeugsatz mit Basis-Tools aus, um die Ausfallzeiten zu minimieren

Schritt 5. Schneller Zugriff auf Ersatzteile

Es ist entscheidend, sicherzustellen, dass alle Systeme vorhanden sind, um die Ersatz- und Wechselteile schnell zugreifen zu können. Hier kommen die Bestellprozesse zum Einsatz, die einfach zu bedienen und steuern sein müssen. Zum Beispiel erlaubt die Application Program Interface (API) von TME es den Ingenieuren, ihre Erfahrungen mit dem Einkaufen zu optimieren. Dank einem benutzerfreundlichen Tool verbringen die Ingenieure weniger Zeit daran, die zur Reparatur der Maschine notwendigen Teile auszuwählen, so dass die Fertigungslinie wieder instandgesetzt werden kann.

TME ist der offizielle Vertriebspartner von vielen führenden Marken, deren elektronische und passive Komponenten die Automatisierung und Veränderung der Fertigungsprozesse ermöglichen, inkl. Eaton, Panasonic, HARTING und Omron. API stellt einen Online-Katalog mit technischen Daten von tausenden von elektronischen Teilen zur Verfügung, und zwar in mehreren Sprachen. Der Lagerbestand ist in der Echtzeit aktualisiert, so dass die Ingenieure genau wissen, wie viele Teile noch vorrätig sind. Die Preise werden mit oder ohne individuelle Rabatte angegeben, für jedes einzelne Produkt und in mehreren Währungen. Dank dem Tool und einem zugänglichen Support können die Ingenieure schnell das finden, was sie wirklich brauchen.

Zusammenfassung

Die Erhaltung der Betriebszeiten ist für moderne automatisierte Linien ein Schlüsselfaktor, um wettbewerbsfähig zu bleiben und sicherzustellen, dass sie so effizient und wirtschaftlich funktionieren, wie es nur möglich ist. Die Vertriebspartner unterstützen die Kunden mit der hohen Verfügbarkeit und schnellen Lieferung der für die Wartung notwendigen Komponenten und Betriebsstoffe, so dass die Ausfallzeiten minimiert werden. Die Möglichkeit einer direkten Bestellung durch eine Application Program Interface (API), so wie bei TME, kann die Effizienz weiter steigern und die Verluste reduzieren. In Verbindung mit einer

intelligenten präventiven Instandhaltung können die Vorteile noch größer und die Effizienz wirklich maximiert werden. Ein effektiver Prozess zur Minimierung der Ausfallzeiten wird die Rentabilität der oft denkbaren Investition in einen automatisierten Prozess gleich an der ersten Stelle erhöhen. Um weitere Informationen über TME und das API Tool zu erhalten, besuche https://developers.tme.eu/en.

www.tme.eu

Fordern Sie weitere Informationen an…