automation-de.com

03

'20

Written on Modified on

Contrinex News

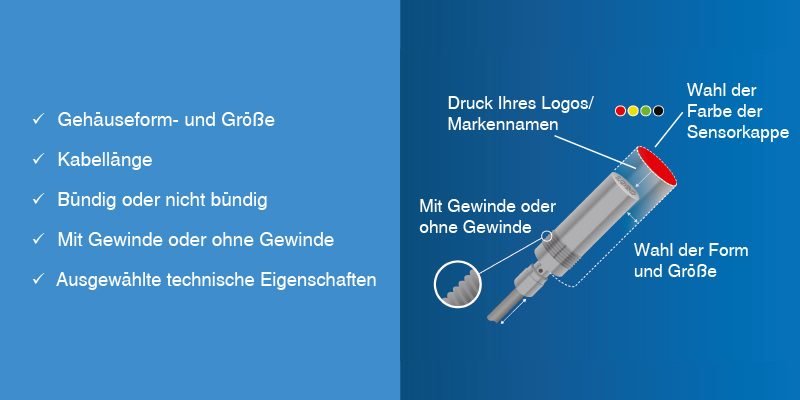

Sensorlösungen maßgeschneidert

Sensoren von der Stange passen in vielen Fällen problemlos. Industrie 4.0 und eine Fertigung nach Maß ab Stückzahl 1 erfordert jedoch zunehmend Sonderlösungen.

Die Spanne reicht dabei von kleinen Änderungen an der Verkabelung über unterschiedliche Gehäuse oder besonders robuster Elektronik bis hin zu ganz neuen Funktionsprinzipien. Je nach Anwendung sind dabei völlig unterschiedliche Vorgehensweisen nötig und es bedarf großer Erfahrung im Bau von Sonderlösungen.

Wenn sich der Sensor der Anwendung anpassen muss

Moderne Sensorik bietet eine breite Palette an Möglichkeiten, die unterschiedlichsten Parameter im Maschinen- und Anlagenbau zu messen. Viele Messaufgaben sind dabei problemlos mit ganz normalen Sensorausführungen zu lösen. Zunehmend benötigen jedoch bestimmte Anwendungen wie bei Windkraftanlagen oder sicherheitstechnische Einrichtungen an LKW-Sensoren mit besonderen Fähigkeiten. Die Sensorspezialisten von Contrinex haben dazu eine breite Produktpalette im Portfolio, die sich leicht anpassen lassen. Neben kleinen Veränderungen reicht diese Sensoranpassung bis hin zu Spezialausführungen, die anfangs als Exot galten, heute aber als gefragter Standard im Programm aufgenommen wurden. Einen Ausschnitt aus der möglichen Anpassungsvielfalt zeigt der folgende Text.

Kabel, Stecker, Material, Software…

Ein Klassiker unter den kundenspezifischen Änderungen sind anwendungsspezifische Anschlüsse. Kabellänge, Materialauswahl, kundenspezifische Markierungen oder Sonderstecker lassen sich in der Fertigung relativ einfach und schnell anpassen. Etwas mehr Aufwand erfordern Modifikationen am Gehäuse. Ein längerer oder kürzerer Sensor beeinflusst dabei oft auch das Design der integrierten Elektronikplatine. Je nach Material des Gehäuses können ebenfalls Änderungen der Elektronik nötig sein, um z.B. bei Induktivsensoren das Schaltverhalten beizubehalten. Kunststoffgehäuse sind zwar mechanisch nicht die robustesten, aber sie widerstehen chemischen Angriffen bspw. in der Galvanik oft besser als es selbst Edelstahl vermag. Bei Einsätzen mit abrasiven Fräs- und Drehspänen und im Schweißbereich mit Glutspritzern dagegen ist eine widerstandsfähige Stahl- oder Edelstahlhülle gefragt für eine lange Lebensdauer. In anderen Anwendungen sind die Sensoren sehr hohen oder niedrigen Temperaturen ausgesetzt. Abweichungen von -40 °C bis +10 °C auf den Standard-Temperaturbereich sind dabei möglich, doch auch diese Anpassungen haben oft auch Auswirkungen auf die eingesetzten Bauteile und das Design der Leiterplatte.

Änderungen können heute aber oft auch Softwaremodifikationen sein, wie beispielsweise die Programmierung von RFID-Tags mit kundenspezifischen Daten. Auch smarte Sensoren für Temperatur, Distanz, Drehzahl etc. lassen sich per Software schnell und einfach für spezielle Kundenanforderungen adaptieren. Doch egal ob Hardware- oder Softwaremodifikation, entscheidend ist, dass auch kleine Änderungen immer strenge Labortests und Qualitätskontrollen durchlaufen müssen, um Markt- und Firmenstandards einzuhalten. Contrinex öffnet daher die jeweiligen Produktionsstandorte nach Absprache auch für Qualitätsaudits durch die Anwender.

Induktive Sensoren im Extremeinsatz

Für Applikationen unter extremen Einsatzbedingungen, die höchste Zuverlässigkeit fordern wie beispielsweise bei der Verriegelung von Hakenlift-Systemen für Nutzfahrzeuge oder bei Brennelemente-Greifern in Kernkraftwerken sind Gehäuse, Anschlüsse und Elektronik besonders gefordert. Hier kommen induktive Sensoren der Extrembaureihe mit zahlreichen Einzelmodifikationen zum Einsatz, die schließlich in einer besonders robusten Familie zusammengefasst wurden. Um gegen Wasser, Schlamm, Schmutz, Eis und Chemikalien wie Salzlösung, Öle oder organische Säuren zu bestehen und Stöße, Vibrationen sowie bis zu 80 bar Wasserdruck auszuhalten, waren zahlreiche Innovationen nötig. In solchen Anwendungen trotzt ein robustes Gehäuse aus V2A/AISI 303-Edelstahl Korrosion und mechanischer Belastung. Die vakuumvergossene Elektronik toleriert auch heftige Stöße sowie Vibrationen und eine integrierte Schutzeinrichtung überwacht die elektrischen Anschlüsse. Die Verbindung zum Steuerungssystem übernimmt ein flexibles, PUR ummanteltes Kabel. In der Standardversion erlaubt ein integrierter M12-Stecker das einfache Tauschen des Sensors; andere kundenspezifische Anschlüsse sind aber ebenfalls möglich. Wartungsintervalle von 18 bis 24 Monaten sind mit diesen Modifikationen selbst unter den extremen Bedingungen möglich, ohne die Sicherheit zu beeinträchtigen.

Windkraftanlagen nutzen für die Fernüberwachung u.a. berührungslose Induktivsensoren, um die Rotordrehzahl verschleißfrei und zuverlässig zu erkennen. Die Sensoren müssen der Witterung, also UV-Strahlen, Staub und Meerwasser trotzen und möglichst lange Wartungsintervalle erlauben. Auch hier sind einteilige Edelstahlgehäuse mit vakuumverkapselter Elektronik und robuste, witterungsbeständige PUR-Anschlusskabel der Schlüssel, um Schutzart IP68 bzw. IP69K zu erreichen. So ist ein fit-and-forget-System auch unter diesen erschwerten Betriebsbedingungen möglich.

Detaillösungen verbessern Zuverlässigkeit

Bei der Produktion von Textilien oder Folien muss die Materialdicke kontinuierlich gemessen werden. Dazu wird beispielsweise ein hochgenauer Induktivsensor eingesetzt, der auf einem Querschlitten über die 4 m breiten Bahnen läuft. Dabei wird der Abstand vom Schlitten zur Förderwalze und damit die Materialdicke mit einer Auflösung von 0,02 mm bestimmt. Die Sensoren arbeiten mit einer Hochfrequenzmessung und analogem Ausgang, um trotz der hohen Geschwindigkeit der Textilbahn die erforderliche Auflösung zu liefern. Für den Einsatz wurden sie zudem mit einer extra versiegelten Kabeleinführung ausgestattet. Das erlaubt den zuverlässigen Betrieb an dieser exponierten Stelle, an der produktionsbedingt immer mit feinsten Partikeln, Vibrationen und Temperaturschwankungen zu rechnen ist. Zusammen mit dem verchromten Messinggehäuse und der PTFE-Messfläche erlaubt das eine lange Einsatzdauer. Der Analogsensor wird über eine kundenspezifische Schnittstelle zur Datenauswertung mit der Steuerung verbunden.

Waschbare RFID, transparente Objekte erkennen…

Nicht nur Induktive Sensoren lassen sich einsatzgerecht anpassen, bei der Herstellung von Kfz-Komponenten sind häufig Waschschritte im Produktionsablauf vorgesehen. Bauteile werden dazu in kundenspezifische Behälter bzw. Werkstückträger gelegt, die wiederum individuell mit RFID Transpondern gekennzeichnet sind. Contrinex entwickelte für diese Aufgabe passive Tags in IP67 oder IP69K im besonders robusten Nylongehäuse mit 50 mm Durchmesser. Lese/Schreibmodule mit IP69 bieten auch unter den Waschbedingungen mit einem Abstand von bis zu 12 mm eine sichere Kommunikation mit dem Tag. So lassen sich alle Teile zuverlässig verfolgen und die Tags beim erneuten Beladen mit den aktuellen Daten überschreiben.

Transparente Objekte zu erkennen ist für konventionelle Reflexionslichtschranken eine Herausforderung. Speziell für diese Aufgabe wurden ein System mit ultraviolettem, polarisiertem Licht (275 nm Wellenlänge) entwickelt. Wie bei konventionellen Lichtschranken wird das UV-Licht über spezielle Reflektoren für diese Wellenlänge zurückgeworfen, während die meisten Materialien der transparenten Objekte die UV-Strahlung absorbieren. Eine autokollimierte Optik sorgt dafür, dass es keine Blindzonen gibt.

Die Liste der Anwendungen für anwendungsspezifische Sensoren ist lang. Jede Modifikation erfordert aber umfangreiches Knowhow, da hier oft kleinste Details über den Erfolg entscheiden. Um qualitative Verbesserungen bei den Messwerten oder bei der Zuverlässigkeit im Einzelfall umzusetzen, ist daher nicht nur die exakte Kenntnis über das Zusammenspiel der einzelnen Komponenten im Sensor unabdingbar, auch die Einflüsse im praktischen Betrieb müssen sicher beherrscht werden. Nur so kann Qualität auf hohem Niveau individuell umgesetzt werden.

www.contrinex.com

Fordern Sie weitere Informationen an…