automation-de.com

14

'23

Written on Modified on

Yaskawa News

YASKAWA ROBOTER-PALETTIERSYSTEM AUTOMATISIERT SCHLEIFMASCHINE BEI SCHERZINGER PUMPEN IN FURTWANGEN

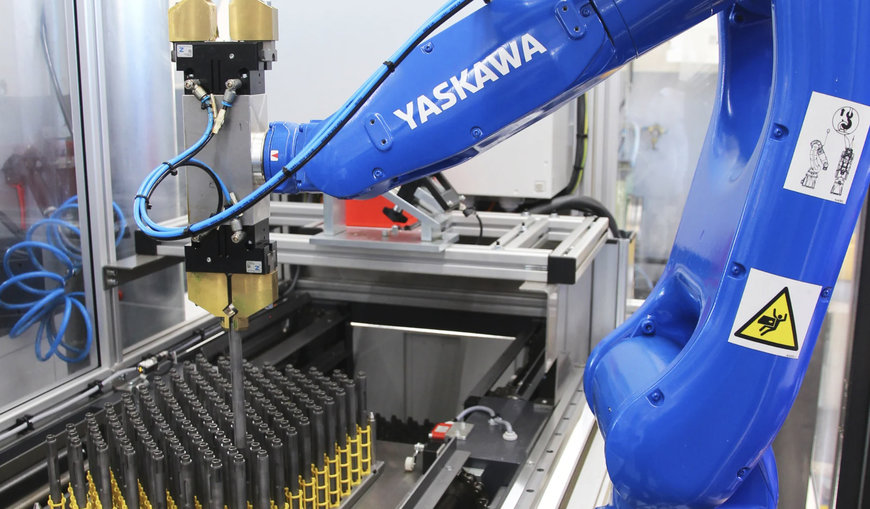

Die Bauteilhandhabung erfolgt durch einen MOTOMAN GP7 Roboter von Yaskawa. Der 6-Achs-Knickarmroboter hat eine Reichweite von einem knappen Meter bei 7 kg Traglast und ist kompakt am Palettiersystem angebaut.

Pumpen sind in allen Anwendungen, in denen sie eingesetzt werden, wesentliche Komponenten für die zuverlässige Funktion des Gesamtprozesses. Daher versteht die Firma Scherzinger Pumpen aus Furtwangen im Schwarzwald ihre Produkte auch als „the heart of hightech“ und verspricht „Scherzinger Pumpen halten Ihre Anwendung am Laufen und lassen keine Zahnradpumpen-Wünsche offen.“

Das Unternehmen besteht seit mehr als 80 Jahren und stellt maßgefertigte Pumpen für die Bereiche Fahrzeugtechnik, Maschinen- und Anlagenbau und Kraftwerkstechnik her, die zum Beispiel in Standheizungen, der Chemikaliendosierung, der 2K-Kleberdosierung oder Turbinen zum Einsatz kommen.

Zum Portfolio gehören Gerotorpumpen, Außen- bzw. Innenzahnradpumpen und Flügelzellenpumpen. Das Unternehmen ist mit fünf Standorten auf vier Kontinenten vertreten und beschäftigt insgesamt 210 Mitarbeiter, davon 160 am Standort in Furtwangen.

Sukzessive soll der Automatisierungsgrad in der Fertigung erhöht werden, in der an mehreren Stellen Mitarbeiter mit einfachen Aufgaben gebunden sind, die man gerne für anspruchsvollere Tätigkeiten frei bekommen möchte. Ein weiterer Beweggrund zu Automatisieren ist darüber hinaus die Effizienzsteigerung des vorhandenen Maschinenparks.

Als erstes Automatisierungsprojekt wurde das Be- und Entladen einer Bestandmaschine in der Schleiferei – eine Kellenberger Rundschleifmaschine - herangezogen. Das erfolgte bisher händisch.

Zwei wesentliche Anforderungen standen dabei im Anforderungsprofil. Es ist wichtig, auch weiterhin Kleinserien händisch beladen zu können bzw. zum Rüsten volle Zugänglichkeit durch die Bedienertür zu haben. Gleichzeitig sind die Platzverhältnisse sehr beschränkt und die Automation sollte sich in den Bereich einfügen, der zuvor dem Maschinenbediener zur Verfügung stand.

Auf der Suche nach dem geeigneten Partner für Automationslösungen suchte man ein Unternehmen mit großer Automations- und Robotererfahrung in geografischer Nähe. EGS Automation liegt mit dem Hauptstandort in Donaueschingen nur unweit von Scherzinger Pumpen entfernt. Dabei bietet das Unternehmen Erfahrung in der Roboterautomation seit 1999 und hatte zum Zeitpunkt der Entscheidung bereits mehr als 2.000 Roboter installiert. EGS entwickelt und realisiert kundenspezifische Sonderlösungen, bietet aber darüber hinaus auch ein großes Portfolio an standardisierten Maschinenbeladesystemen an.

In den weiterführenden Gesprächen zeigte sich, dass eine der Standard-Automationslösungen aus der SUMO Baureihe von EGS perfekt für die ermittelten Anforderungen geeignet ist. Die Standardisierung spart bares Geld in der Anschaffung, da der Engineeringaufwand deutlich geringer ist und man bekommt ein ausgereiftes System, das seine Qualitäten bereits in unterschiedlichen Einsatzfällen unter Beweis gestellt hat.

Der SUMO Multiplex - ein 12-fach Palettiersystem nach dem Paternosterprinzip - ist für Scherzinger die perfekte Lösung. Die Bauteilhandhabung erfolgt durch einen MOTOMAN GP7 Roboter von Yaskawa. Der 6-Achs-Knickarmroboter hat eine Reichweite von einem knappen Meter bei 7 kg Traglast und ist kompakt am Palettiersystem angebaut. Die schnelle Verfahrgeschwindigkeit und die hohe Genauigkeit sorgen für einen schnellen, zuverlässigen und genauen Bauteilwechsel in der Maschine. Das System wurde mit einer Seitenverschiebeeinrichtung aufgebaut, mit deren Hilfe die gesamte Einheit in Sekundenschnelle zur Seite geschoben werden kann, wodurch die Schleifmaschine voll zugänglich ist. Umgekehrt ist die Automation genauso schnell wieder zurück vor die Maschine geschoben und exakt indexiert, sodass sie den Automatikbetrieb direkt wieder aufnehmen kann.

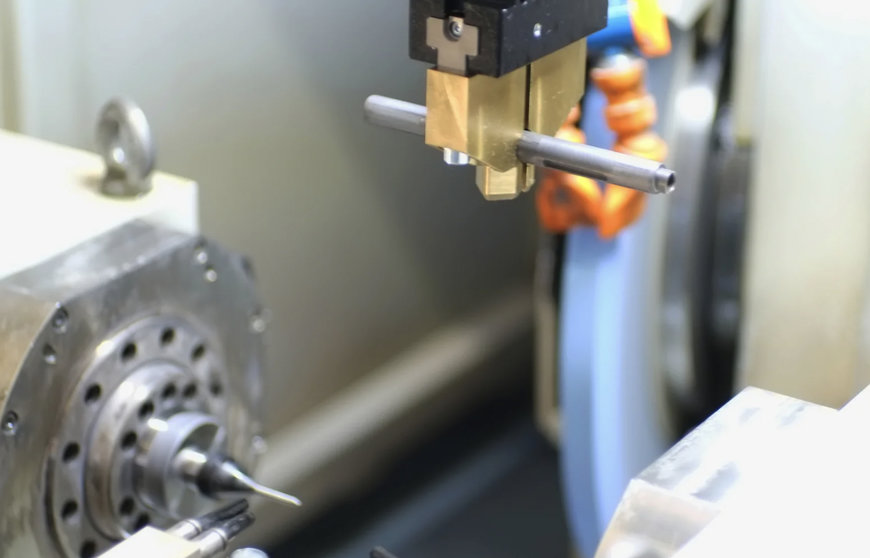

Bearbeitet werden auf der Maschine Pumpenwellen in unterschiedlichen Dimensionen, mit einem Durchmesserbereich von 10 bis 40 Millimeter, und einer Länge von 100 bis 200 Millimeter.

Die Werkstücke werden in der Maschine zwischen Spitzen gespannt. Die typische Bearbeitungszeit liegt zwischen drei und fünf Minuten. Die Bauteile werden auf Universalpaletten bevorratet, die mittels bauteilspezifischer Kunststoffclips für die jeweiligen Werkstücke angepasst werden. EGS unterstützte bei der Auswahl und Gestaltung der Werkstückträger. Aufgrund des großen Speichervolumens des SUMO Multiplex wird je nach Bauteil eine autonome Laufzeit von einer bis mehrere Schichten, teilweise sogar ein komplettes Wochenende ohne Notwendigkeit eines menschlichen Eingriffs erreicht.

Durch die bessere Auslastung der Maschine und die zusätzlich zur Verfügung stehenden bedienerlosen Schichten können inzwischen zusätzliche Bauteil-Varianten auf der Maschine geschliffen werden.

Der Roboter ist mit einem Doppel-Greifwerkzeug ausgerüstet, wobei die Greiferbacken universell für das Werkstückspektrum ausgeführt sind. Um möglichst viele Wellen auf den Paletten zu bevorraten, werden sie dort stehend aufgenommen. Der Roboter greift sie von der Palette an einem Wellenende, legt sie in einer Umgreifstation ab, greift sie von dort erneut und legt sie in die Maschine zur Spannung zwischen den Spitzen ein. Beim Entladen gelangen die Werkstücke auf umgekehrten Weg zurück auf die Palette.

SPC-Teile, also Teile, die zur statistischen Prozesslenkung zum Messen ausgeschleust werden sollen, können bei Bedarf durch einen Bediener angefordert werden und werden dann vom Roboter ausgegeben. Fehlerhafte Werkstücke werden in einem Schlechtteilbehälter abgelegt. Die Information stellt die Maschine nach der Bearbeitung über die elektrische Schnittstelle bereit. Für diese elektrische Automationsschnittstelle der Maschine hat EGS automationsseitig am SUMO Multiplex das passende Gegenstück entwickelt und realisiert, um eine perfekte Kommunikation sicherzustellen.

Die gesamte Automation kann mit wenigen Handgriffen vollkommen werkzeuglos auf eine andere Werkstückvariante umgerüstet werden. Der SUMO Multiplex ist in der Lage, unterschiedlich hohe Paletten zu bevorraten und nutzt dabei aufgrund seiner cleveren Aufteilung das Speichervolumen jeweils maximal aus. Es können jederzeit im Automatikbetrieb Fertigteilpaletten entnommen und neue Rohteilpaletten eingebracht werden, ohne den Prozess zu unterbrechen.

www.yaskawa.com