automation-de.com

12

'22

Written on Modified on

Kuka News

Neuer Kollege: LBR iisy unterstützt Kunststoffveredler bei Qualitätsprüfung

Auf einer Messe in Kassel lernte Bastian Fest, Geschäftsführer der FMO Surface GmbH & Co. KG, den KUKA Vertriebsingenieur Robert Korte kennen, der ihm den kollaborativen Roboter LBR iisy vorstellte.

Einen flexiblen, schnellen und akribisch arbeitenden Mitarbeiter wünscht sich jeder Chef. Bastian Fest von FMO Surface hat ihn mit dem LBR iisy gefunden.

Hand in Hand mit seinem Team überprüft der Cobot nun Da-taMatrix-Codes auf ihre Qualität und Vollständigkeit. Berührungsängste gibt es keine und das Anlernen des neuen Kollegen ist auch für Mitarbei-tende ohne Programmiererfahrung kein Problem. Ganz iisy eben!

Flexibel und einfach: Alles iisy

Der Unternehmer war sofort von den Vorteilen des Cobots überzeugt. In der Niederlassung von KUKA in Siegen schaute sich Fest daraufhin den LBR iisy in Ruhe an und entschied sich für den Kauf – ganz einfach und bequem über den KUKA Marketplace. „Der LBR iisy vereint verschiedene Faktoren, die wir benötigen: Fle-xibilität, leichte Programmierbarkeit und die kollaborierende Einsatzbereitschaft.

Daher haben wir ihn gekauft, ohne genau zu wissen, wo wir ihn einsetzen wollen“, sagt Fest über den eher ungewöhnlichen Schritt. Was die Programmierung von Robotern angeht, bezeichnet Fest sich als Anfänger. Denn beim Kauf seines ersten KUKA Roboters hatte Fest zwar bereits eine Schulung am KUKA College absolviert, doch diese betraf den KR CYBERTECH und lag vier Jahre zurück. Umso größer ist seine Freude über den neuen Cobot, der durch seine leichte Bedienbarkeit auch Programmieranfängern den Zugang zur Robotik ermöglicht.

Das kleine Familienunternehmen FMO Surface ist auf die Veredelung von Kunststoffen spezialisiert.

Automatisierung im Mittelstand

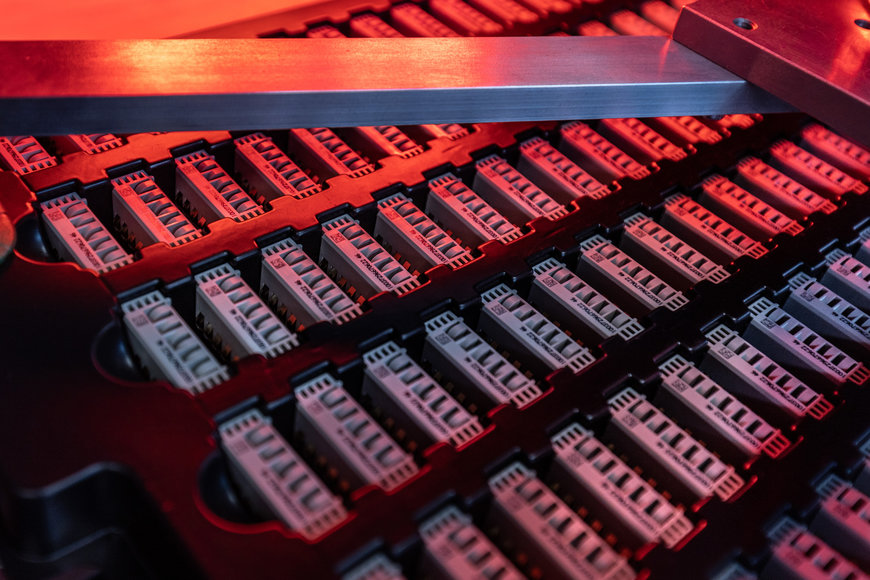

Das Familienunternehmen FMO Surface, das sich auf die Veredelung von Kunststoff-Oberflächen spezialisiert hat, wurde 1999 in Lemgo in der Region Ostwestfalen-Lippe gegründet und beschäftigt heute 75 Mitarbeitende. Rund sieben Millionen Busverbinder werden hier Jahr für Jahr mit DataMatrix-Codes (DMC) belasert. Vor einigen Jahren begann das Unternehmen verschiedene Prozesse zu automatisieren. Die Zusammenarbeit mit KUKA startete mit einem KR CYBERTECH nano (KR 10 R1420), der bei der Palettierung und Bestückung einer Laseranlage eingesetzt wird. Zwei Jahre später kam ein weiterer KUKA Roboter der KR CYBERTECH Serie hinzu, der die zu veredelnden Kunststoffteile wenden, messen und belasern kann. „Gerade in Hinblick auf den Fachkräftemangel spielt die Au-tomatisierung für ein mittelständisches Unternehmen wie unseres eine wichtige Rolle“, erklärt Bastian Fest. Im März 2022 stieß dann der LBR iisy zum Roboterportfolio dazu.

Sensitive Gelenkmomentsensoren in allen sechs Achsen des LBR iisy ermöglichen eine sichere Zusammenarbeit von Mensch und Roboter.

Eine Herausforderung für den LBR iisy

Die zum neuen Kollegen passende Aufgabe fand sich schnell, und zwar in der Qualitäts-kontrolle von Busverbindern. Busverbinder werden mit DataMatrix-Codes mit jeweils achtstelligen Zahlenreihenfolgen belasert, bevor sie in Steuerungen verbaut werden. Da mehrere Komponenten mit einem DMC markiert sind und voneinander abhängen, ist die Zuverlässigkeit für die Traceability einer gesamten Baugruppe entscheidend. Daher muss auf die Prüfung der Qualität und Vollständigkeit der DataMatrix-Codes ein beson-deres Augenmerk gelegt werden. Das erledigten bei der FMO Surface bisher Mitarbei-tende. Manuell per Scanner.

Pünktlich zum Frühlingsbeginn 2022 übernahm der LBR iisy diese Aufgabe. Der Cobot arbeitet nun Hand in Hand mit Vorarbeitern der Laserab-teilung wie Tim Hertz. Hertz berichtet: „Durch den LBR iisy sparen wir uns enorm viel Zeit, da wir nicht mehr jedes Teil einzeln abscannen müssen. Und wenn der Cobot einen Fehler meldet, müssen wir auch keinen Käfig öffnen oder eine ganze Anlage stoppen, sondern können das falsche Teil einfach entnehmen und ersetzen.“

Beim kleinen Familienunternehmen FMO Surface prüft der KUKA Cobot LBR iisy Data-Matrix-Codes auf Qualität und Vollständigkeit.

„Einfache Integration gewünscht“

Menschliche Mitarbeiter für monotone und gleichzeitig anspruchsvolle Aufgaben wie das Überprüfen der DataMatrix-Codes zu gewinnen, wird für Unternehmen wie FMO Surface zunehmend schwer. Den LBR iisy einzulernen, ging dagegen ohne Probleme. Ganz iisy eben! „Vom Auspacken über den Aufbau bis zur ersten Programmierung haben wir gerade einmal 30 Minuten gebraucht“, sagt Bastian Fest. Mithilfe des KUKA smartPAD pro und der Robotersteuerung KR C5 micro können auch Mitarbeiter den Cobot be-dienen und anlernen, die bislang kaum Erfahrung mit Roboterprogrammierung haben.

„Der LBR iisy läuft auf Basis des neuen Betriebssystems iiQKA.OS und ist damit einfach zu installieren, zu konfigurieren und zu programmieren“, erklärt Robert Korte von KUKA. Der Cobot ist dabei nicht nur in wenigen Minuten startklar, sondern lässt sich ebenso schnell an neue Herausforderungen anpassen. Für Fest ein enormer Vorteil: „Wir haben hier keine Ingenieure, daher ist die einfache Integration umso wichtiger.“

Tim Hertz, Vorarbeitern der Laserabteilung: „Durch den LBR iisy sparen wir uns enorm viel Zeit, da wir nicht mehr jedes Teil einzeln abscannen müssen.“

Wie der Cobot DataMatrix-Codes prüft

Ausgestattet mit zwei Kameras prüft der Cobot nun DataMatrix-Codes. Auf einem Tray, einer Art Tablett, liegen 200 Kunststoffteile, die unter den LBR iisy mit seinen beiden Keyence Kameras geschoben werden. „Im ersten Schritt wird die Qualität der Codes stichprobenartig anhand von 20 Teilen überprüft“, erklärt Vorarbeiter Tim Hertz. „Passt alles, fährt der Cobot erneut über den Tray und prüft, ob alle 200 Teile da und alle Codes lesbar sind.“ Eine Kamera übernimmt mit der dazugehörigen Software die Prü-fung der Qualität, die zweite ist für die Vollständigkeit verantwortlich. Stimmt etwas nicht, ist also ein Code von unzureichender Qualität oder unvollständig, bleibt der Ro-boter stehen und zeigt an, welcher Busverbinder betroffen ist. Ein menschlicher Kollege kann das fehlerhafte Teil dann austauschen, der Tray wird erneut geprüft und im Ideal-fall freigegeben.

Mithilfe des KUKA smartPAD pro können auch Mitarbeitende den Cobot bedienen, die bislang kaum Erfahrung mit Roboterprogrammierung haben.

Prozesse beschleunigen, Mitarbeiter entlasten und Kunden schützen

Früher, berichtet Tim Hertz, war diese Art der Qualitätskontrolle für DMC viel aufwändi-ger. „Wenn wir auf Vollständigkeit überprüften, mussten wir jedes Teil einzeln scannen“, so Hertz. Dazu musste ein Mitarbeiter die Bauteile aus dem Tray nehmen und sie später wieder zurücklegen. Heute, mit dem LBR iisy, geht das viel schneller und präziser. Der Kunde – ein Automatisierungsunternehmen – wünschte sich laut Bastian Fest ausdrücklich eine automatisierte Lösung. Denn einen nicht perfekten Busverbinder in den eigenen Steue-rungen zu verbauen, kann ihn teuer zu stehen kommen. Bastian Fest berichtet: „Der Busverbinder wird als allererstes Teil der Steuerung verwendet. Er wird verlötet, auf einer Platine verschraubt und darauf wird die ganze Steuerung verbaut. Wenn nun der DataMatrix-Code schlecht ist, wann fällt das auf? Im Warenausgang!“ Da ist der Scha-den dann immens.

Einfach zu bedienende kollaborative Roboter wie der LBR iisy können Mitarbeitende in kleinen und mittelständischen Unternehmen entlasten.

Cobot mit Allrounder-Qualitäten

Der LBR iisy lässt sich ebenso einfach in bestehende Prozesse integrieren, wie auf neue Aufgaben umprogrammieren. Ob Maschinen beladen, verpacken oder verschiedene Handling-Aufgaben, der LBR iisy meistert alles. „Die integrierte Kabelführung und Ener-giezuführung des LBR iisy ermöglichen außerdem einen schnellen und einfachen Werk-zeugwechsel“, fügt Robert Korte hinzu. Für neue Applikationen lässt sich der Cobot jederzeit mit weiterem Zubehör aus dem KUKA Marketplace ausstatten. Für Bastian Fest ein echter Pluspunkt: „Ich habe natürlich mit dem Produkt etwas, das hochflexibel ist. Ob ich vorne einen Sauger, Greifer oder eine Kamera befestige, interessiert den Roboter nicht, ich kann aber mein gesamtes Spektrum abdecken.“

Bastian Fest, Geschäftsführer von FMO Surface, freut sich über die leichte Bedienbarkeit des Cobots, der Einsteigern den Zugang zur Robotik ermöglicht.

Sichere Mensch-Roboter-Kollaboration

Die Mitarbeiter bei FMO Surface waren von dem neuen Kollegen sofort begeistert, be-tont Geschäftsführer Fest. Berührungsängste gab es keine. Robert Korte erklärt: „Dank der Sicherheitsfeatures ist die Arbeit in einem Arbeitsraum mit Menschen möglich.“ Ausgestattet mit sensitiven Gelenkmomentsensoren in allen sechs Achsen reagiert der LBR iisy sofort auf kleinste Berührungen und bietet einen zertifizierten Kollisionsschutz. Das macht ihn zum idealen Helfer in jeder Produktion. Bastian Fest plant bereits die Automatisierung weiterer Prozesse. Auch im Tampondruck, merkt er an, könnte der Cobot demnächst wertvolle Dienste leisten. Des Weiteren steht die Anwendung der größeren Ausführungen des LBR iisy mit Traglasten von 11 und 15 Kilogramm auf seiner Wunschliste.

www.kuka.com